Les accidents avec les produits chimiques représentent environ 7% des accidents professionnels enregistrés par la SUVA. Ce chiffre n’est pas anodin, car il réunit 72 accidents par jour ouvré, concernant au moins une personne. Les produits chimiques étant omniprésents et leurs risques parfois sous-estimés, quelles sont les causes principales d’accidents et comment y remédier ?

1. Absence de discernement

Le manque de discernement peut venir de plusieurs facteurs. Il peut être propre à la personne, notamment:

- les enfants par exemple dans les écoles, les piscines ou lors de visites,

- les personnes séniles dans les centres de soins ou les EMS,

- les personnes ayant un handicap mental dans des situations très variées.

Les mesures organisationnelles et techniques, comme le rangement dans des locaux verrouillés sont adaptés, si le personnel est sensibilisé pour qu’il veille à ne pas laisser des produits dangereux à portée de main.

Le manque de discernement peut aussi être provoqué par l’alcool ou des drogues (canabis, etc.). La prévention et le contrôle sont alors capitaux pour éviter ces situations pouvant causer de multiples accidents.

2. Manque de compréhension

800’000 adultes seraient illettrés en Suisse. Il est facile d’imaginer les difficultés qu’encourent ces personnes pour savoir comment se protéger lors de l’utilisation de produits chimiques (entretien, traitement, etc.) et de réagir en cas d’accident.

Mais l’absence d’information touche un personnel bien plus large. En effet, les étiquettes officielles n’indiquent par exemple pas le type de masque ou de gants à utiliser. Les fiches de données de sécurité (FDS) devraient toujours être vulgarisées pour que l’utilisateur du produit sache comment garantir sa sécurité.

Le transvasement dans un contenant sans étiquette complète est à bannir. Les informations sur les risques, les moyens de se protéger ou pour réagir en cas d’accident sont en effet indispensables pour garantir sa sécurité.

3. Distraction et routine

L’erreur est humaine et un accident involontaire peut aussi survenir. Toutefois, la routine tend à rendre les travailleurs moins attentifs. La perception du risque peut aussi diminuer avec l’habitude d’utiliser un même produit, car ce dernier devient plus familier. Le manque d’attention peut aussi survenir si la personne se retrouve fréquemment dérangée dans son travail. Des piqûres de rappel par exemple sous la forme d’ateliers participatifs sont donc conseillées tous les 1 à 2 ans maximum.

4. Confusion de produits

Des produits peuvent aussi être confondus, ce qui peut mener à des dangers importants, comme en cas de non-protection ou de mélange de contenus. Pour réduire ce risque, il faut autant que possible réduire la diversité des produits et mettre en place une séparation claire dans les espaces de stockage. La sensibilisation du personnel permet aussi de renforcer leur attention.

5. Réaction lors de mélanges

Ces événements peuvent survenir de plusieurs manières, par exemple en cas de fuite, de renversement ou d’aspersion. Cela peut mener à des réactions comme des:

- émanations de gaz – exemple: mélange eau de javel-acide lors d’un nettoyage de sanitaire à l’eau de javel après l’utilisation d’un détartrant acide;

- départs de feu – exemple: acide-métal lors d’une fuite sur une étagère en acier

- explosions, par exemple lors du mélange de produits dans une benne à déchets.

Il est donc capital de mettre en place une organisation des stocks de produits chimiques qui respecte les règles d’incompatibilités de stockage, avec des bacs de rétention et des infrastructures adéquates. On veillera aussi à sensibiliser activement les collaborateurs à cette problématique.

6. Contenant laissé ouvert et renversement

Lors de l’utilisation d’un produit, il peut arriver de le laisser ouvert à portée de main. Un contenant peut aussi être oublié ainsi. Cela peut alors mener à son renversement, ce qui pourra par exemple éclabousser un collaborateur ou polluer l’environnement avec des conséquences désastreuses comme cet article l’illustre. La formation du personnel est de mise pour éviter ce type de situation.

7. Débordement ou renversement lors du transvasement

Ce type d’accidents malheureusement fréquents, devrait facilement être évité grâce à des équipements de transvasement adaptés et une formation adéquate.

8. Élimination inappropriée

L’élimination des produits dangereux (avec pictogramme de danger) doit prendre en compte les incompatibilités au même titre que le stockage. En effet, des résidus de produits restent généralement dans les contenants et peuvent fuir, se mélanger et provoquer des réactions (gaz, incendie, explosion). Ces résidus peuvent aussi prendre la forme de gaz, comme l’acétone ou la benzine, qui sont plus denses que l’air et peuvent s’accumuler au fond des bidons ou des cuves.

9. Dégradation, corrosion ou casse de contenants ou de rayonnages

Un contenant dégradé peut être la cause d’une fuite. Les produits oubliés depuis plusieurs années sont plus courants qu’on ne le pense, notamment suite aux changements de responsables ou de collaborateurs dans l’entreprise. Ces contenants ont alors le temps de se dégrader et de laisser fuir leur contenu. Ce dernier peut alors se mélanger à un autre produit, attaquer un autre contenant ou le rayonnage, ou polluer le sol ou l’eau. Un contrôle annuel des infrastructures de stockage et un tri systématique sont de rigueur pour éviter ces accidents.

La casse de contenants peut intervenir bien plus rapidement, lors d’une chute de produit ou d’un choc. La formation du personnel et des bacs de rétention adaptés au mode de stockage – vertical ou horizontal avec robinet notamment – sont à mettre en place pour prévenir ces accidents.

10. Empilement excessif et instable

Ce type de situation peut mener à la casse ou à la chute des rayonnages ou des produits. Il est important de connaître la résistance de ces éléments et de vérifier leur état pour éviter ces incidents pouvant être dramatiques.

11. Transport

De nombreuses causes peuvent provoquer des accidents lors du transport de substances dangereuses, par exemple:

- Accident du véhicule lors du trajet, comme un déraillement ou une collision

- Freinage brusque provoquant le choc, la casse ou la chute de contenant

- Arrimage défectueux provoquant la chute des produits chimiques

- Transpalette mal arrimé qui éventre des fûts lors d’un freinage brusque

- Erreur lors du chargement ou du déchargement

Outre ces éléments, le transport de produits à l’intérieur d’une entreprise peut aussi être la cause d’accidents, comme:

- la chute d’un produit des mains ou d’un transpalette,

- le choc de marchandises déplacées contre des produits ou des rangements.

Une bonne formation ainsi qu’une sensibilisation répétée permettent de réduire le risque d’accident. Les infrastructures (sangles, bacs de rétention, cuves, protection des rayonnages, etc.) sont également à prévoir et à contrôler régulièrement.

12. Incendie, explosion, inondation

De tels événements peuvent rapidement toucher des produits chimiques et provoquer des réactions en chaîne, telles que des:

- combustions déclenchant ou alimentant un incendie,

- fuites engendrant des mélanges de produits chimiques et des pollutions,

- émanations gazeuses provoquant des intoxications.

Ces catastrophes peuvent être limitées avec des infrastructures et une organisation adaptées, comme des:

- zones Ex pour les vapeurs, gaz ou poussières inflammables, afin de limiter le risque d’incendie,

- armoire antifeu pour les petits contenants de produits dont le point d’éclair est inférieur à 30°C ou de gaz sous pression,

- des stocks dans des pièces sécurisées avec l’évacuation de liquide séparée du réseau d’eaux usées, des aérations au plafond et ou sol et des portes hermétiques,

- des stocks situés en dehors des zones inondables.

Faites le point avec notre checklist de sécurité gratuite pour vous mettre en conformité :

Additionnement des causes

Les causes peuvent bien sûr se cumuler, comme dans l’exemple ci-dessous, survenu en 2002:

« Une explosion suivie d’un incendie se produit dans un immeuble de 10 étages à occupation mixte, blessant 36 personnes, dont 6 pompiers et 14 tiers. Le bâtiment est fortement endommagé et la rue est restée fermée pendant 2 semaines.

L’explosion a démarré au sous-sol, dans un espace loué par un fabricant de panneaux et lettres métalliques, alors que des employés venaient de terminer le transfert de déchets dangereux dans deux grands fûts pour les expédier vers une entreprise de traitement des déchets. La plupart des conteneurs de déchets n’étaient pas étiquetés et les employés, insuffisamment formés, ne connaissaient pas les produits, leurs dangers et leurs incompatibilités. Ils croyaient à tort que tous les fûts contenaient le même type de déchets et les avaient mélangés dans 2 fûts en plastique de 200 L. Cependant, un des récipients contenait de l’acide nitrique, un oxydant puissant incompatible avec les substances organiques. La réaction chimique exothermique violente due au mélange des produits chimiques incompatibles a conduit à l’explosion.

L’exploitant ne se rappelle pas avoir commandé de l’acide nitrique, bien que celui-ci puisse être utilisé dans certains procédés de gravure de métal : il est probable que de l’acide nitrique ait été commandé plusieurs années plus tôt pour une utilisation spécifique puis « oublié » dans un contenant sans étiquette. »

(https://www.aria.developpement-durable.gouv.fr/accident/14299/)

Cet exemple malheureux montre les conséquences lourdes que les produits chimiques peuvent avoir. Et cet extrait mentionne uniquement les conséquences immédiates. Mais il a aussi pu y avoir des effets à long terme sur la santé des victimes, ainsi que des pollutions des eaux et de l’air.

D’autres cas d’intoxications peuvent aussi se manifester après plusieurs mois ou année, comme avec les perturbateurs endocriniens, les cancérogènes ou les reprotoxiques par exemple. Les risques avec les produits chimiques sont nombreux, souvent discrets et rapidement graves.

Les informations de référence

Les fiches de données de sécurité (FDS) sont toujours le document faisant référence pour la sécurité avec les produits chimiques. Pour prévenir les accidents et réagir lorsqu’ils surviennent, presque l’intégralité des 16 rubriques composant les FDS devrait être pris en compte.

Afin d’être correctement utilisées, une partie d’entre elles, comme les premiers soins ou les équipements de protection individuelle, devraient être vulgarisées pour l’utilisateur. Ces FDS doivent en tout cas être en permanence à disposition du personnel et pouvoir être transmises aux services de secours.

Principe STOP

Ce principe propose une série d’actions par ordre de priorité pour réduire le risque avec les produits chimiques.

Supprimer et substituer

- Par exemple: éliminer ce dont on ne se sert plus et limiter les quantités en stock

- Trouver des solutions moins dangereuses

Mesures techniques

- Utiliser des appareils de transvasement plutôt que le faire manuellement

- Installer des hottes aspirantes ou des chapelles

Mesures organisationnelles

- Modifier les emplacements des opérations successives pour éviter le passage d’endroits délicats (escaliers, porte à seuil, etc.)

Protection individuelle

- Porter les équipements de protection individuelle adéquats

Coordonnées de secours

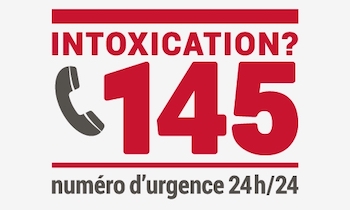

En cas d’accident, les coordonnées de secours devraient être connues de toutes personnes amenées à travailler avec les produits chimiques et pouvoir être retrouvées rapidement (affiches, autocollants).

Commentaires récents